Quy Trình Sản Xuất Tinh Gọn Và Sự Cần Thiết Của 5S

16:02 - 18/02/2019

Sản xuất tinh gọn hay sản xuất tiết kiệm (tiếng Anh: Lean manufacturing) là một trong những phương pháp quản trị hiện đại nhằm tinh gọn hóa sản xuất, giảm thiểu lãng phí trong doanh nghiệp, gia tăng hiệu quả kinh doanh – 5s

Ứng Dụng Của Thép SKD61 Trong Ngành Cơ Khí Chế Tạo

Thép SKD11 – Thép Làm Khuôn Dập Nguội

Làm Sao Để Nhân Viên Có Động Lực Làm Việc Trong Ngành Công Nghiệp Phụ Trợ?

Khuôn Mẫu Và Quy Trình Sản Xuất Khuôn Mẫu

Thuật ngữ “Lean manufacturing” (sản xuất tinh gọn) lần đầu xuất hiện năm 1990, trong cuốn “The Machine that Changed the World” (Cỗ máy làm thay đổi thế giới) của các tác giả Daniel Jones, James Womack và Danile Roos.

Quy trình sản xuất tinh gọn là một hệ thống các công cụ và phương pháp nhằm loại bỏ lãng phí và những bất hợp lý trong quy trình sản xuất nhằm giảm chi phí sản xuất. Thông qua đó, doanh nghiệp nâng cao được khả năng cạnh tranh của mình.

Mục tiêu của quy trình sản xuất tinh gọn

Mục tiêu của sản xuất tinh gọn là với cùng một mức sản lượng đầu ra nhưng có đầu vào thấp hơn – ít thời gian hơn, ít mặt bằng hơn, ít nhân công hơn, ít máy móc hơn, ít vật liệu hơn và ít chi phí hơn.

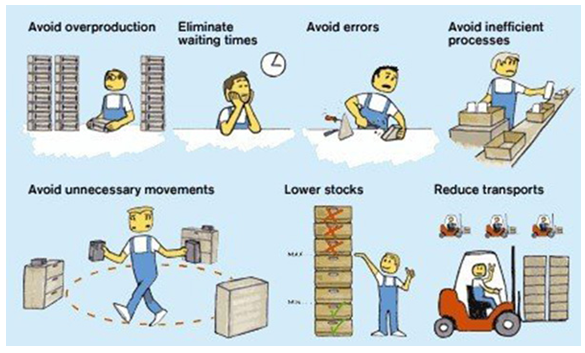

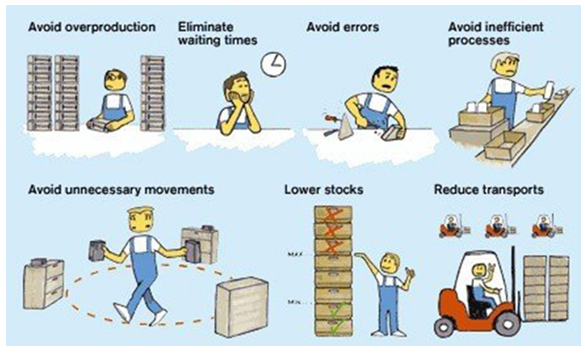

Những lãng phí trong sản xuất

- Sản xuất dư thừa

- Khuyết tật, phế phẩm

- Tồn kho không cần thiết

- Di chuyển

- Chờ đợi

- Thao tác

- Sửa sai

- Gia công thừa

- Kiến thức rời rạc

Các nguyên tắc chính của quy trình sản xuất tinh gọn

- Nhận thức về sự lãng phí:Nhận thức về những gì có và những gì không làm tăng thêm giá trị từ góc độ khách hàng. Bất kỳ vật liệu, quy trình hay tính năng nào không tạo thêm giá trị theo quan điểm của khách ahngf được xem là thừa và nên loại bỏ.

- Chuẩn hoá quy trình:Triển khai các hướng dẫn chi tiết cho sản xuất. Trong đó ghi rõ nội dung, trình tự, thời gian và kết quả cho tất cả các thao tác do công nhân thực hiện, Điều này giúp loại bỏ sự khác biệt trong cách các công nhân thực hiện công việc.

- Quy trình liên tục:Nó thường nhắm tới việc triển khai một quy trình sản xuất liên tục, không bị ùn tắc, gián đoạn, đi vòng lại, trả về hay phải chờ đợi. Khi được triển khai thành công, thời gian chu kỳ sản xuất sẽ được giảm đến 90%

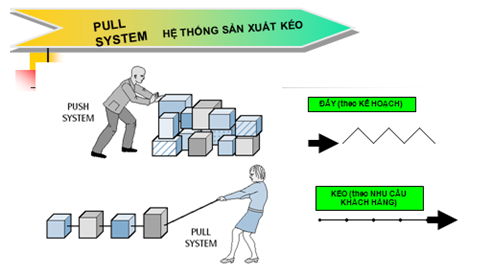

- Sản xuất “pull”: Còn được foij là Jusst-in-time (JIT), sản xuất Pull chủ trương chỉ sản xuất những gì cần và vào lúc cần đến. Sản xuất được diễn ra dưới tác động của các công đoạn sau, nên mỗi phân xưởng chỉ sản xuất theo yêu cầu của công đoạn kế tiếp.

- Chất lượng từ gốc: Nhắm tới việc loạit trừ phế phẩm từ gốc và việc kiểm soát chất lượng được thực hiện bởi các công nhân như một phần công việc trong quy trình sản xuất.

- Liên tục cải tiến: Sản xuất tinh gọn đòi hỏi sự cố gắng đạt đến sự hoàn thiện bằng cách không ngừng loiaj bỏ những lãng phí khi phát hiện ra chúng. Điều này cũng đòi hỏi sự tham gia tích cực của công nhân trong quá trình cải tiến liên tục.

Phương pháp 5S

Khái niệm 5S (5S methodology) bắt nguồn từ Nhật Bản vào đầu những năm 1980 thế kỷ XX. Nội dung của phương pháp này là:

- Sàng lọc: Sàng lọc những cái không cần thiết tại nơi làm việc và loại bỏ chúng.

- Sắp xếp: Sắp xếp mọi thứ ngăn nắp, theo một trật tự nhất định, tiện lợi khi sử dụng

- Sạch sẽ: Vệ sinh, quét dọn, lau chùi mọi thứ gây bẩn tại nơi làm việc (kể cả trên nền nhà, máy móc và thiết bị).

- Săn sóc: Đặt ra các tiêu chuẩn cho 3S nói trên và thực hiện liên tục.

- Sẵn sàng: Tạo thói quen tự giác, duy trì và tuân thủ nghiêm ngặt các quy định tại nơi làm việc để mọi thứ luôn sẵn sàng cho sản xuất.

Sự cần thiết của 5S

Khi thực hiện 5S trong công ty, 5S sẽ đưa lại sự thay đổi kỳ diệu. Những thứ không cần thiết sẽ được loại bỏ khỏi nơi làm việc, những vật dụng cần thiết được xếp ngăn nắp, gọn gàng, đặt ở những vị trí thuận tiện cho người sử dụng, máy móc thiết bị trở nên sạch sẽ, được bảo dưỡng, bảo quản. Từ các hoạt động 5S sẽ nâng cao tinh thần tập thể, khuyến khích sự hoà đồng của mọi người, qua đó người làm việc sẽ có thái độ tích cực hơn, có trách nhiệm và ý thức hơn với công việc.

Thực hiện tốt 5S sẽ đem lại cho doanh nghiệp những lợi ích cụ thể như sau:

- Cải tiến Năng suất (P – Productivity)

- Nâng cao Chất lượng (Q – Quality)

- Giảm chi phí (C – Cost)

- Giao hàng đúng hạn (D – Delivery)

- Đảm bảo an toàn (S – Safety)

- Nâng cao tinh thần (M – Morale)

Đó cũng chính là lý do mà phương pháp 5S này được xem là một trong những công cụ của quy trình sản xuất tinh gọn.